Consulenza Impianti Produttivi

Gestisci al meglio gli spazi della tua azienda

Lo studio di layout degli impianti produttivi consiste nel ridefinire gli spazi esistenti o da costruire sulla base delle logiche Lean, con l’intento di aumentare la capacità produttiva e migliorare l’efficienza del sistema logistico-produttivo.

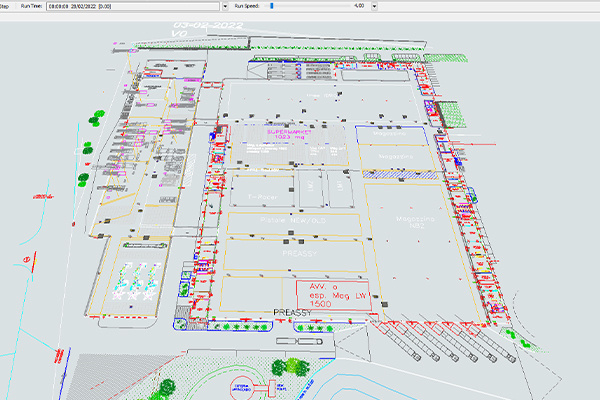

L’utilizzo del software di simulazione da parte dei nostri consulenti consente di vagliare numerose alternative, che possono essere osservate in un ambiente dinamico. Da queste si evince, numericamente e visivamente, la soluzione più conveniente, in termini di tempo e costo.

Step per la progettazione e lo sviluppo del layout industriale

L’analisi consulenziale di BPR Group consiste in:

Assessment preliminare

In questa fase si mira a comprendere i contesti ed i mercati di riferimento, tramite l’analisi dei numeri chiave del venduto per ciascuna famiglia di prodotto.

Mappatura dello stato attuale (AS IS)

A partire dalla definizione del prodotto più rappresentativo della famiglia, viene svolta la Value Stream Mapping (VSM), la quale viene poi estesa anche alle altre famiglie di prodotto significative.

Progettazione dello stato futuro (TO BE)

Grazie all’analisi svolta tramite Group Technology e all’utilizzo del software di simulazione - che permette di realizzare scenari alternativi dinamici - è possibile individuare i nuovi flussi di fabbrica per l’assemblaggio dei prodotti.

Implementazione del layout

È possibile definire un macro-layout e un layout di dettaglio, affiancando il cliente nell’implementazione del nuovo modello. L’implementazione avviene mediante: analisi tempi e metodi, introduzione dei KPI, dimensionamento delle percorrenze e definizione delle varie tipologie di magazzino.

Non porti limiti: trova la soluzione più adatta con il software di simulazione!

Nella terza fase del processo si inserisce il software di simulazione. Questo strumento ha un ruolo fondamentale nel rendere visibili un numero elevato di soluzioni alternative per organizzare il layout. Inoltre, la dinamicità che consente il software garantisce una visione maggiormente realistica e verosimile degli scenari.

Ottimizza i processi della tua azienda

Compila il modulo, i nostri consulenti ti contatteranno al più presto per capire quale servizio è più adatto alla tua azienda.