La volontà di un efficientamento dei processi interni dell’azienda passa anche dalla messa in discussione del proprio layout aziendale.

Ragionare sul layout e proporre nuove soluzioni ci permette di ottenere benefici su svariati fronti, tra cui:

- Ottimizzare le aree di produzione

- Migliorare la logistica interna dello stabilimento.

Proprio il desiderio di andare a ridisegnare i flussi interni, ha portato Fapim Spa a rivedere il proprio layout per ottimizzarlo.

Contesto aziendale cliente

Fapim Spa, nata nel 1974 e avente sede principale ad Altopascio (Lucca), è divenuta una tra i leader mondiali per la produzione di soluzioni e accessori made in Italy per serramenti, con caratteristiche di altissima qualità che costituiscono un punto di riferimento sicuro per tutti gli operatori del settore.

La totalità dell’azienda, sede, uffici e produzione risiede proprio in Toscana, consentendogli di ottenere un livello di qualità e controllo di produzione e servizi difficilmente conseguibile nelle produzioni delocalizzate.

Fapim negli ultimi anni ha effettuato grandi investimenti per migliorare i propri processi interni di produzione, e l’ultimo in ordine cronologico è stata la scelta di realizzare un secondo magazzino automatico per la gestione della materia prima e dei semilavorati di produzione.

L’introduzione di questo nuovo magazzino automatico è stato anche il volano per ripensare i processi di logistica interna e layout, al fine di ottimizzarli.

Il progetto con BPR Group

Fapim sceglie BPR Group come partner operativo di questo progetto di re-layout aziendale, continuando la cooperazione in essere tra le due aziende, dove in precedenza la collaborazione ha portato all’avviamento di altri progetti, tra cui:

- Introduzione di supermarket di reparto.

- Dimensionamento del secondo magazzino automatico aziendale.

Questo progetto nasce dalla necessità di Fapim di andare a ridiscutere i flussi logistici a seguito proprio dell’introduzione del nuovo magazzino automatico per materie prime e semilavorati, volendo capire quale poteva essere la nuova configurazione di layout dello stabilimento, andando a ridiscutere la posizione dei vari reparti, che permettesse di efficientare i nuovi flussi logistici che si sarebbero andati a creare.

Alla base di questo progetto vi è stato l’utilizzo del software di simulazione dinamica.

Con la simulazione dinamica si crea un modello virtuale (Digital Twin) che permette di rappresentare in maniera fedele la realtà

L’Approccio digitale alla progettazione dello stabilimento consente alle aziende di sperimentare diverse planimetrie, flussi di lavoro e altre variabili per valutare virtualmente l’impatto complessivo.

Testando vari layout, scenari di movimentazione dei materiali, metodi di prelievo e soluzioni di automazione mirate.

Prima di avviare nuovi siti o apportare modifiche a quelli esistenti, senza la necessità di fermi, andando a diminuire i rischi legati al nuovo investimento.

Tramite le analisi dei flussi raccolti, caricati nel software, insieme al disegno CAD, è possibile la conversione del CAD in un Digital Twin, riuscendo così ad aggiungere elementi in movimento, carrelli elevatori ecc. per visualizzarne lo spostamento all’interno dell’impianto e comprendere potenziali problemi.

- C’è spazio sufficiente per il numero di movimenti richiesti?

- Le aree di stoccaggio sono sufficientemente grandi per far fronte alla produzione?

- Vi sono flussi che vanno a generare dei colli di bottiglia?

Permettendo all’azienda di testare ed individuare, tra varie ipotesi, la soluzione migliore in termini di efficienza globale del sistema, sposando in pieno i concetti della filosofia lean.

Procedura

Il progetto si è articolato nei seguenti step, svolte sempre in sinergia con il cliente:

- Analisi delle movimentazioni interne

E’ stata effettuata un’estrazione, dal WMS aziendale, dello storico delle movimentazioni interne che si sono verificate nel periodo di riferimento.

Questa fase ha avuto 2 obiettivi:

- Creazione di una matrice from-to, tra i vari reparti e magazzini, che permettesse appunto di apprezzare di flussi che si generavano.

- Avere una base dati da caricare all’interno del software di simulazione per andare a ricreare le varie movimentazioni, con la relativa frequenza, che effettivamente sono state effettuate.

- Ipotesi di scenari futuri alternativi

Il team di lavoro, composto da dipendenti Fapim e consulenti BPR, si è ritrovato in una tavola rotonda volta ad avanzare ipotesi su diversi scenari futuri di stabilimento, variando la posizione dei reparti di produzioni e con logiche di movimentazione specifiche per ogni scenario.

3. Utilizzo del software di simulazione e modellazione dei vari scenari

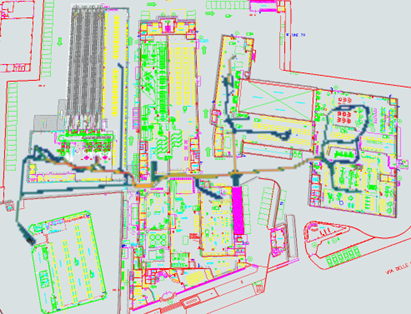

I vari layout futuri (in disegno CAD) e l’analisi dei flussi interni sono stati importati all’interno del software di simulazione e hanno costituito la base sulla quale poi si è costruito il modello di simulazione.

I disegni CAD sono serviti per andare a ricreare lo stabilimento nella sua interezza, considerando gli ingombri di: macchina, banchi di lavoro, magazzini e corridoi.

All’interno del software sono stati realizzati strumenti di raccolta degli indicatori che sono stati individuati per confrontare i vari scenari sotto esame.

4. Analisi dei risultati ottenuti

A fronte dei vari scenari ipotizzati sono state eseguite diverse simulazione, con le varie logiche di flusso specifiche per ogni layout, e ottenuto dei dati per confrontarli:

- Viaggi logistici effettuati tra i vari reparti (numero di pallet movimentati).

- Distanza percorsa per effettuare la logistica interna tra i reparti.

- Spazi di interscambio, nei vari reparti, necessari a supportare le nuove movimentazioni.

L’utilizzo di questo approccio sistemico ci ha permesso; in primo luogo, di effettuare una fotografia sullo stato attuale, valorizzando flussi che prima non erano stati quantificati e tenuti sotto analisi.

Ed in un secondo step di confrontare tra loro diversi scenari in maniera rapida ed affidabile, non basandosi esclusivamente su un foglio Excel o sull’esperienza del team di lavoro, ma avvalendosi di un strumento che ha potuto tener conto di molte più variabili rispetto ad una simulazione statica eseguita con i tradizionali strumenti a disposizione (spaghetti chart, modellazioni in Excel, schemi a blocchi, mappature fisiche) permettendo di “vedere” effettivamente come le scelte e le varie ipotesi fatte avrebbero avuto un impatto nel futuro.

Oltre ai dati analitici sulle movimentazioni la simulazione dinamica ci ha permesso di ottenere un importante parametro riguardante l’indice di traffico, ricavato contando il numero di volte che un certo percorso è coperto rispetto a tutti quegli altri.

Tramite una scala cromatica si possono apprezzare le tratte e le zone dello stabilimento che presentano le maggiori intersecazioni di flussi:

- rossa: alta frequentazione

- arancio

- verde

- blu: minore frequentazione

Questa analisi ci ha restituito informazioni dirette sulla congestione del sistema di trasporto, permettendo di avanzare ipotesi su sistemi di movimentazione alternativi agli attuali per migliorare tale condizione, e importanti considerazioni anche sulla sicurezza degli operatori che lavorano o debbono transitare in quelle aree.

4.1 – Analisi di dettaglio su un reparto specifico – Reparto Verniciatura

A valle dell’analisi complessiva dello stabilimento si è passato ad analizzare nel dettaglio il layout del reparto Verniciatura, reparto fondamentale per il processo di produzione interno degli articoli Fapim.

L’obiettivo del progetto è stato quello di comprendere come il flusso logistico interno e gli spazi di interscambio tra i vari centri di lavoro del reparto, variassero a seconda di:

- Inserimento di nuovi banchi di lavoro.

- Valutazione su una futura introduzione di un nuovo impianto di ossidazione; dove non si è analizzata solamente la posizione all’interno del reparto ma anche diverse tecnologie di funzionamento dell’impianto.

Infatti, diverse tecnologie era sinonimo di diverse fasi del ciclo produttivo che avrebbe o non avrebbe potuto svolgere il nuovo impianto, andando di conseguenza a modificare anche i flussi di materiali tra i diversi centri di lavoro del reparto.

L’approccio a questa analisi ha seguito le stesse metodologie e flusso di lavoro svolto per l’analisi in precedenza.

- Estrazione ed analisi dati, sui flussi del reparto.

- Ipotesi di scenari futuri, effettuando valutazione anche considerazioni sulle nuove sequenze del ciclo produttivo a seconda della tecnologia scelta per l’impianto di ossidazione

- Simulazione dei vari scenari, AS-IS e TO-BE, per effettuare un confronto.

- Analisi dei nuovi dati e flussi della logistica interna di reparto, per effettuare le corrette valutazioni su quale scenario, in base ai costi e ai benefici ottenibili, fosse da preferire.

As is

To be

5. Conclusioni del progetto

Tutti questi dati raccolti e analisi svolte ci hanno permesso di individuare la soluzione migliore in termini di efficienza globale del sistema.

La simulazione è stata sicuramente un valido supporto per l’ottimizzazione del layout e dei flussi intralogistici dello stabilimento consentendo di effettuare un confronto qualitativo tra i vari scenari presi in esame, non fermandosi solamente alla fisica del layout in analisi ma coinvolgendo anche i flussi che si verificano nel layout, con un approccio predittivo e non reattivo.

Garantendo all’azienda di abbassare il rischio industriale connesso ad un progetto così delicato.