Come ottimizzare i processi produttivi con l’analisi tempi e metodi

Nell’industria manifatturiera, la gestione efficiente del tempo è un fattore critico per il successo. L’analisi tempi e metodi in ottica lean è una metodologia consolidata per ottimizzare i processi produttivi, offre strumenti preziosi per identificare e ridurre gli sprechi, migliorare la qualità e aumentare la produttività. Ma come si calcolano i tempi di lavorazione? E come l’Industria 4.0 sta rivoluzionando questo approccio?

In questo articolo, esploreremo il calcolo del ciclo di lavoro, strumento chiave dell’ottimizzazione Lean, con esempi pratici e l’impatto dell’Industria 4.0 sull’analisi dei tempi e metodi.

Calcolo del ciclo di lavoro: il cuore dell’ottimizzazione Lean

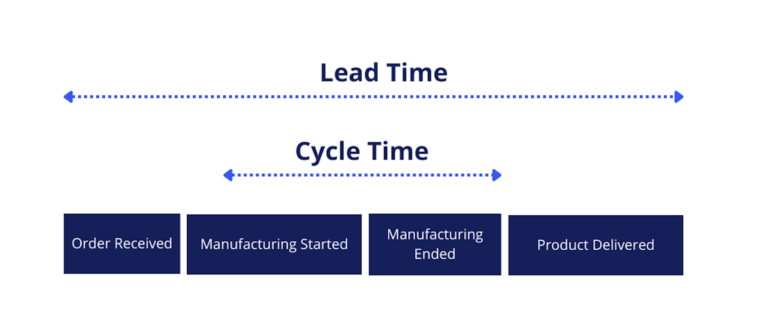

La metodologia Lean, con il suo focus sull’eliminazione degli sprechi e la massimizzazione del valore per il cliente, trova nell’analisi tempi e metodi e nel calcolo del ciclo di lavoro un alleato prezioso. Il ciclo di lavoro, ovvero il tempo necessario per completare un’unità di prodotto in condizioni ottimali, è un indicatore chiave dell’efficienza produttiva.

Attraverso il calcolo del ciclo di lavoro è possibile:

- Identificare gli sprechi: misurando accuratamente il tempo impiegato per ogni fase del processo, è possibile individuare colli di bottiglia, attività non a valore aggiunto e inefficienze nascoste, come attese, trasporti inutili o movimenti superflui degli operatori.

- Quantificare gli sprechi: il calcolo del ciclo di lavoro fornisce dati concreti sulla durata di ogni fase, consentendo di quantificare l’impatto degli sprechi in termini di tempo e costi.

- Snellire i flussi di lavoro: conoscendo il ciclo di lavoro ideale, è possibile riprogettare i processi, eliminando attività inutili, riducendo i tempi di setup e bilanciando i carichi di lavoro per ottenere un flusso di produzione più fluido ed efficiente.

- Standardizzare i processi: il calcolo del ciclo di lavoro consente di definire tempi standard per ogni fase del processo, creando procedure operative standard che garantiscono qualità costante e riducono la variabilità, aumentando la ripetitività.

- Coinvolgere gli operatori: il coinvolgimento degli operatori nel calcolo del ciclo di lavoro è fondamentale, poiché la loro esperienza e conoscenza del processo possono fornire preziose informazioni per l’ottimizzazione.

Il calcolo del ciclo di lavoro è quindi il punto di partenza per un percorso di miglioramento continuo, in linea con i principi della metodologia Lean. Migliorando il ciclo di lavoro, si aumenta la produttività, si abbattono i costi – come spiegato approfonditamente nell’articolo “Tempi e Metodi: un’analisi fondamentale per ottimizzare i costi” – e si migliora la qualità del prodotto finale, creando valore per il cliente e per l’azienda.

Calcolo dei tempi di lavorazione: alcuni esempi pratici

Comprendere come calcolare i tempi di lavorazione è fondamentale per ottimizzare i processi produttivi. Vediamo alcuni esempi concreti:

Fresatura e Tornitura:

Immaginiamo di dover fresare una scanalatura su un pezzo metallico. Il tempo ciclo di lavoro dipenderà da diversi fattori:

- Lunghezza del percorso utensile: quanto è lunga la scanalatura da realizzare? Un percorso più lungo richiederà più tempo.

- Velocità di avanzamento: quanto velocemente l’utensile si muove lungo il pezzo? Una velocità maggiore ridurrà il tempo di lavorazione, ma potrebbe compromettere la qualità della finitura superficiale e rompere l’utensile.

- Velocità di rotazione del mandrino: quanto velocemente ruota l’utensile? Una velocità maggiore può aumentare la velocità di asportazione del materiale, ma potrebbe richiedere utensili più resistenti.

- Tempi di cambio utensile: se sono necessari più utensili per completare la lavorazione, i tempi di cambio utensile devono essere considerati nel calcolo del tempo ciclo totale.

L’utilizzo di Software CAM (Computer-Aided Manufacturing) possono automatizzare il calcolo del tempo ciclo di lavoro, tenendo conto di tutti questi fattori e fornendo stime accurate. Questo permette di ottimizzare i parametri di lavorazione per ridurre i tempi e i costi, senza compromettere la qualità del prodotto finale e riducendo i tempi di setup.

Linee Manuali:

Consideriamo una linea di assemblaggio manuale di componenti elettronici. Per calcolare il tempo ciclo di lavoro, possiamo:

- Rilevare le attività: misurare il tempo impiegato da un operatore per completare un ciclo di assemblaggio, ripetendo la misurazione più volte per ottenere un valore medio affidabile.

- Identificare i colli di bottiglia: osservare attentamente il flusso di lavoro per individuare le fasi che rallentano il processo, come ad esempio un’operazione particolarmente complessa o un’attrezzatura poco efficiente.

- Analizzare le modalità di lavoro: valutare se gli operatori compiono movimenti superflui o se le postazioni di lavoro sono organizzate in modo da favorire l’ergonomia e la velocità di esecuzione.

Sulla base di queste analisi, possiamo individuare opportunità di miglioramento, come:

- Riorganizzazione delle postazioni di lavoro: disporre gli strumenti e i componenti in modo più ergonomico e accessibile (5S) per ridurre i tempi di ricerca e i movimenti inutili.

- Introduzione di strumenti ergonomici: utilizzare strumenti che facilitino l’esecuzione delle attività, riducendo lo sforzo fisico e il rischio di infortuni (Golden Zone).

- Formazione degli operatori: addestrare gli operatori su tecniche di lavoro più efficienti, come l’utilizzo corretto degli strumenti o l’ottimizzazione dei movimenti (abbinamento tempo macchina-tempo uomo).

Tempi e metodi nell’industria 4.0: dati e tecnologia al servizio dell’efficienza digitalizzata

L’analisi tempi e metodi, strumento cardine dell’ottimizzazione Lean, trova nuova linfa vitale nell’industria 4.0 e nella nascente 5.0. L’integrazione di tecnologie digitali, come il nostro software TMT • Tempi&Metodi Toolkit, permette di superare i limiti dell’osservazione diretta, offrendo una visione più completa e dettagliata dei processi produttivi.

Ad esempio, Sensori IoT installati su macchine e attrezzature raccolgono dati in tempo reale, monitorando costantemente tempi ciclo, fermi macchina e consumi energetici. Questi dati, analizzati mediante il nostro software TMT, svelano inefficienze nascoste, colli di bottiglia e opportunità di miglioramento, consentendo interventi mirati e tempestivi.

Ancora, l’Industria 4.0, offre strumenti di simulazione per valutare l’impatto di modifiche ai processi prima della loro implementazione, riducendo i rischi e massimizzando i risultati.

Questa sinergia tra metodologie consolidate e innovazione tecnologica apre nuove frontiere per l’ottimizzazione della produzione industriale, permettendo di raggiungere livelli di efficienza senza precedenti.

Vuoi scoprire come l’analisi tempi e metodi lean può trasformare la tua produzione? BPR Group, con la sua consolidata esperienza nella consulenza Lean e l’applicazione delle tecnologie dell’Industria 4.0, può aiutarti a ottimizzare i tuoi processi e raggiungere risultati concreti.

Contattaci per una consulenza personalizzata e scopri come il nostro team di esperti e il nostro corso di formazione tempi e metodi in ottica Lean possono migliorare l’efficienza della tua azienda!