Ci siamo siamo chiesti quando conviene il Conto Lavoro nella situazione in cui, dopo un percorso di Lean Transformation che ha completamente rivoluzionato il processo di fabbricazione in termini di miglioramento della qualità, riduzione dei costi e miglioramento della puntualità di consegna, queste performance venivano solo parzialmente percepite dal cliente finale.

L’azienda in questione, multinazionale attiva nel settore biomedicale, all’epoca dell’intervento nelle Operations aveva appena concluso un percorso di esternalizzazione dell’assemblaggio finale del prodotto. La scelta, fortemente sponsorizzata dalla direzione, aveva l’obiettivo di mantenere interno il “cuore” del prodotto, quella parte ad alta complessità di trasformazione dove occorre know how tecnico e manodopera ad elevata specializzazione. L’assemblaggio finale del prodotto, consistente nel creare l’involucro esterno, le connessioni e la parte estetica, è stato invece appaltato in toto a piccole aziende esterne assemblatrici.

La scelta, apparentemente in linea con le politiche aziendali di riduzione dei costi, è stata analizzata a fondo per capire gli impatti sulla supply chain e sulle performance verso il cliente finale.

Analisi dello stato attuale del conto lavoro

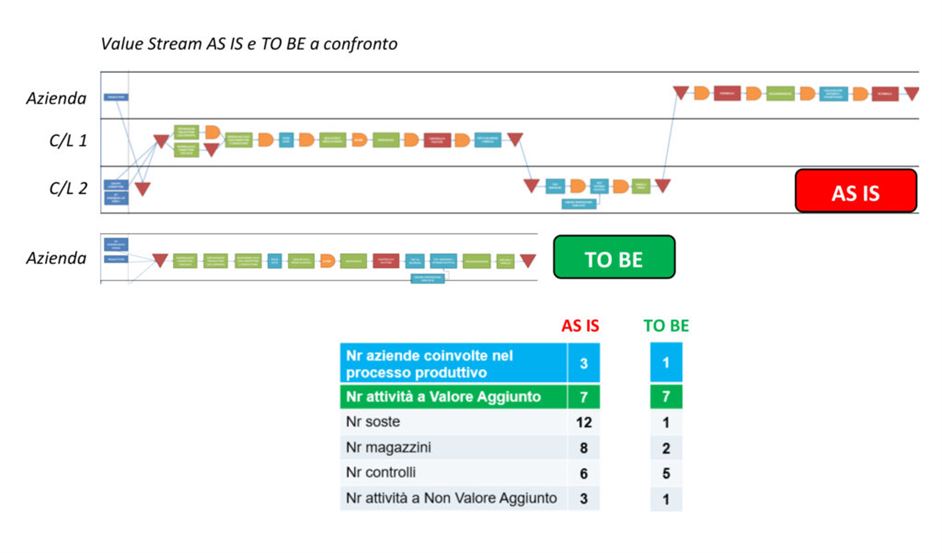

Analizzando la porzione di Lead Time interessata, prendendo come riferimento la famiglia principale di prodotto, si notano subito alcune criticità:

- Nel flusso sono presenti 3 attori (azienda + 2 terzisti), con conseguente creazione di fasi multiple (controlli estetici e funzionali, imballi e disimballi), magazzini e WIP

- Nonostante l’appalto esterno della porzione di processo, il prodotto finito rientra in azienda per il controllo finale

- I processi produttivi dei terzisti sono organizzati per “lotti e code”, con aree di lavoro multiuso e non ben organizzate in termini di postazioni e asservimenti logistici

- A fronte di circa 40 min/pz di assemblaggio, collaudo e imballo, il prodotto ha un tempo di attraversamento vicino alla settimana

- I terzisti, per ottimizzare i loro processi “non lean”, richiedono lotti minimi di produzione, parzialmente in contrasto con la rapidità di consegna richiesta dal cliente finale

- Le competenze, nonostante in apparenza sia stata terziarizzata una porzione a basso valore aggiunto del processo, non sono sufficienti per garantire la qualità del prodotto. Il valore qualitativo percepito dal cliente non è solamente focalizzato sulle “caratteristiche tecniche”, ma anche sull’estetica e l’ergonomia del prodotto).

Progettazione dello stato futuro

Per ricapitolare. Da un lato abbiamo creato una fabbrica altamente performante – secondo i pricipi Lean – per realizzare il “cuore” del prodotto. In questo modo abbiamo ridotto il tempo di attraversamento del processo di fabbricazione del 65% e il lavoro è organizzato in modalità “one piece flow” per seguire al massimo le esigenze del cliente, riducendo anche l’impatto del costo della manodopera.

Dall’altro lato, per assemblare il prodotto – con un tempo ciclo di un ordine di grandezza inferiore – abbiamo strutturato un sistema di C/L organizzato per lotti e code: sono state coinvolte tre aziende generando un tempo di attraversamento paradossalmente superiore.

Riportando completamente all’interno l’assemblaggio e organizzandolo seguendo i principi Lean, sono stati ottenuti i seguenti benefici:

- Riduzione del tempo di attraversamento del 80%

- Riduzione delle non conformità e delle rilavorazioni del 95%

- Riduzione del costo della manodopera del 67%

- Riduzione del valore del WIP del 78%

- Riduzione del valore di magazzino prodotto finito del 54%

- Eliminazione degli oneri logistici e della gestione del C/L

- Azzeramento dei vincoli di lotto minimo

- Reimpiego del personale operativo “in esubero” generato dalla Lean Transformation del “cuore” del prodotto

Considerazioni finali

In conclusione, da questa esperienza si possono trarre alcune considerazioni chiave:

- Occorre sempre focalizzarsi sul Valore per il Cliente. Non è detto che corrisponda esclusivamente al valore “tecnico-funzionale”; soprattutto se questo – a maggior ragione – porta a penalizzare le componenti estetiche, ergonomiche, il costo del prodotto e il livello di servizio.

- Sarebbe opportuno sfruttare il conto lavoroin presenza di arretratezza tecnologica del processo produttivo. E’ bene utilizzarlo laddove non ci siano le condizioni per investire in innovazione; oppure se un fornitore tecnicamente preparato, e specializzato in una particolare mansione, può fare la differenza in termini di prestazione.

- Qualora si decida di ricorrere al conto lavoro, sarebbe opportuno supportare il fornitore nell’ottimizzazione dei propri processi, per garantire livello di servizio, qualità e costi competitivi, ma soprattutto fornire al terzista una porzione di processo in “conto pieno”. Il flusso “spezzato” è uno dei principali fattori che incidono negativamente sul Lead Time.

Desideri leggere altre case history come questa?

Sfoglia i nostri articoli nella sezione dedicata: CLICCA QUI.