BPR Group, sulla base dell’esperienza sviluppata in collaborazione con i principali fornitori di magazzini automatici, si propone di supportare le aziende in fase di cambiamento organizzativo e di affiancare il management aziendale nell’individuazione delle soluzioni ottimali per introdurre o riqualificare (revamping) sistemi di stoccaggio automatico.

I motivi che portano le aziende ad investire in tali sistemi sono molteplici: esigenze di spazio, volontà di riduzione dei tempi delle missioni logistiche, maggior controllo delle giacenze e riduzione degli errori.

Il dimensionamento e la realizzazione di un magazzino automatico verticale, però, non possono prescindere dall’ottimizzazione dei flussi aziendali. Il passaggio a soluzioni di stoccaggio automatico richiede, infatti, uno studio accurato del nuovo sistema logistico in termini di logiche, contenitori e mezzi.

In tutti i casi di introduzione di automazioni, occorre applicare i principi del Lean Manufacturing in fase preliminare, per snellire e semplificare i processi e, solo in seconda battuta, automatizzare. Se si introducessero automazioni senza avere applicato le best practices Lean sul sistema logistico-produttivo, il rischio sarebbe quello di automatizzare gli sprechi presenti.

L’impiego dei magazzini automatici

Sempre più spesso le aziende decidono di dotarsi di sistemi automatici di immagazzinamento (magazzini porta-pallet con traslo-elevatori, magazzini automatici per barre e verghe, magazzini verticali per stoccaggio di componentistica…); i flussi logistici di questi magazzini si basano sull’approccio “goods-to-man” (materiali all’uomo), per cui sono i prodotti a muoversi verso gli operatori, grazie a una combinazione di sistemi e mezzi.

In questo articolo faremo riferimento ai magazzini con traslo-elevatori, mezzi automatici con forche governati da un WMS, che svolgono operazioni di prelievo e deposito delle Udc (tipicamente pallet). Tali mezzi posizionano in maniera rapida le merci su nastri/rulliere/navette, che a loro volta le convoglieranno verso le postazioni di prelievo. Ciò che ne risulta è un sistema logistico integrato, in linea con i principi dell’Industry 4.0.

Approccio di BPR e modalità di intervento

Di seguito è descritto, in 7 step, l’approccio adottato in progetti di questo tipo:

1. VSM (Value Stream Mapping)

Il progetto inizia tipicamente con la mappatura del flusso del valore delle famiglie significative di prodotto, dall’accettazione alla spedizione delle merci. Vengono così identificati colli di bottiglia, criticità e potenzialità di miglioramento.

2. Analisi T&M missioni logistiche

Contestualmente alla mappatura VSM, occorre rilevare e svolgere Analisi Tempi&Metodi delle attività, con focus sulle missioni di magazzino (ingresso MP, flussi IN/OUT di reparto, uscita PF…). Ciò ha l’obiettivo di verificare le modalità di movimentazione attuali, evidenziare le attività NVA svolte e ridurre queste ultime in fase di riprogettazione.

3. Analisi logiche di approvvigionamento/programmazione

E’ necessaria poi l’analisi dei dati, in particolare delle logiche di approvvigionamento, pianificazione della produzione e spedizione: occorre analizzare il modello produttivo adottato (MTO, MTS, ATO…) e valutare soluzioni alternative, analizzare lotti e lead time di acquisto e produzione in ottica di riduzione; il passaggio a un magazzino automatico deve favorire le lavorazioni a flusso teso e ridurre al minimo gli stock non necessari (introducendo logiche di gestione in pull dei materiali, dove possibile).

4. Standardizzazione packaging e contenitori

Per ridurre gli sprechi legati a travasi e doppie movimentazioni è richiesto il dimensionamento di contenitori standard (per MP, SL e PF) e l’allineamento delle quantità di fornitura alle esigenze della produzione, secondo multipli della quantità di prodotto finito nell’imballaggio finale. Solo in questo modo è possibile abbassare al minimo l’incidenza di travasi e preparazioni di magazzino.

5. Studio dettagliato asservimento materiali e layout postazioni di lavoro

In questa fase, vengono studiati nello specifico i flussi di alimentazione delle postazioni di lavoro, le modalità di collocazione dei materiali in reparto e le movimentazioni interne alle isole. E’ così possibile simulare percorrenze (Spaghetti Chart) e carico di lavoro degli addetti di magazzino (e dei diretti).

6. Dimensionamento logico del magazzino

Una volta standardizzati i contenitori e ottimizzati gli asservimenti, è necessario analizzare giacenze e movimenti dei prodotti interessati, per il dimensionamento di magazzino vero e proprio. E’ di fondamentale importanza che il magazzino soddisfi le esigenze aziendali in termini di capacità statica (giacenza di posti pallet) e dinamica (numero di traslo-elevatori e numero di baie di ingresso/uscita/prelievo).

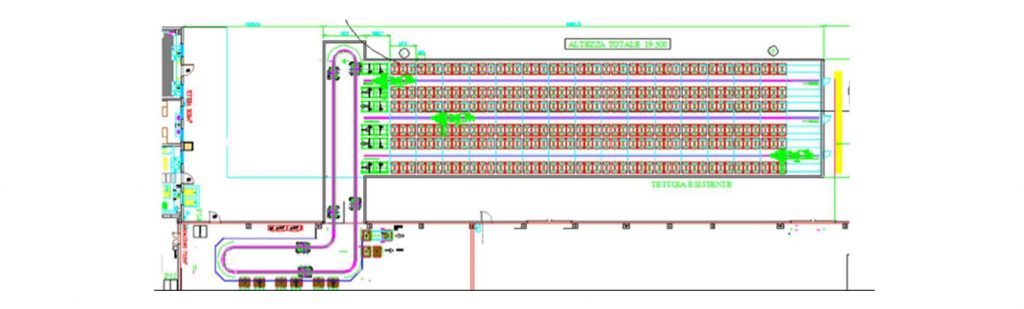

7. Dimensionamento fisico del magazzino e analisi dei vincoli di layout

Definite le caratteristiche statiche e dinamiche del magazzino, si passa al dimensionamento fisico attraverso la scelta di geometria e dimensioni della struttura, dei mezzi e delle baie di in-out. In questa fase potrebbero emergere vincoli di layout che devono essere opportunamente gestiti.

Conclusioni e risultati attesi

I principali risultati ottenuti in progetti di questo tipo sono:

- L’ottimizzazione degli spazi dedicati allo stoccaggio e la massimizzazione della capacità di immagazzinamento

- Un elevato livello di efficienza per tutte le attività connesse all’area di magazzino

- La diminuzione dei costi di gestione del magazzino, grazie alla riduzione dei tempi di missione e alla potenziale riduzione di organico

- Il monitoraggio costante delle giacenze che consente una programmazione efficace ed efficiente e la riduzione degli errori di carico/scarico

- Una maggior qualità e puntualità del servizio

Come emerge dai paragrafi precedenti, la realizzazione di un magazzino automatico è, spesso, solo un “tassello” di un progetto di ottimizzazione logistico-produttiva più ampia. Le aziende che investono in tale direzione intendono, più generalmente, ottimizzare i propri flussi logistico-produttivi allo scopo di efficientare l’impiego di risorse ed incrementare il livello di servizio al cliente.

Contatta la nostra segreteria per fissare un appuntamento e vagliare con i nostri consulenti altre soluzioni per eseguire l’ottimizzazione dei processi logistico-produttivo nella tua azienda [0376 56338 • info@bprgroup.it]

Desideri approfondire l’argomento?

Ti consigliamo la lettura dei nostri articoli: