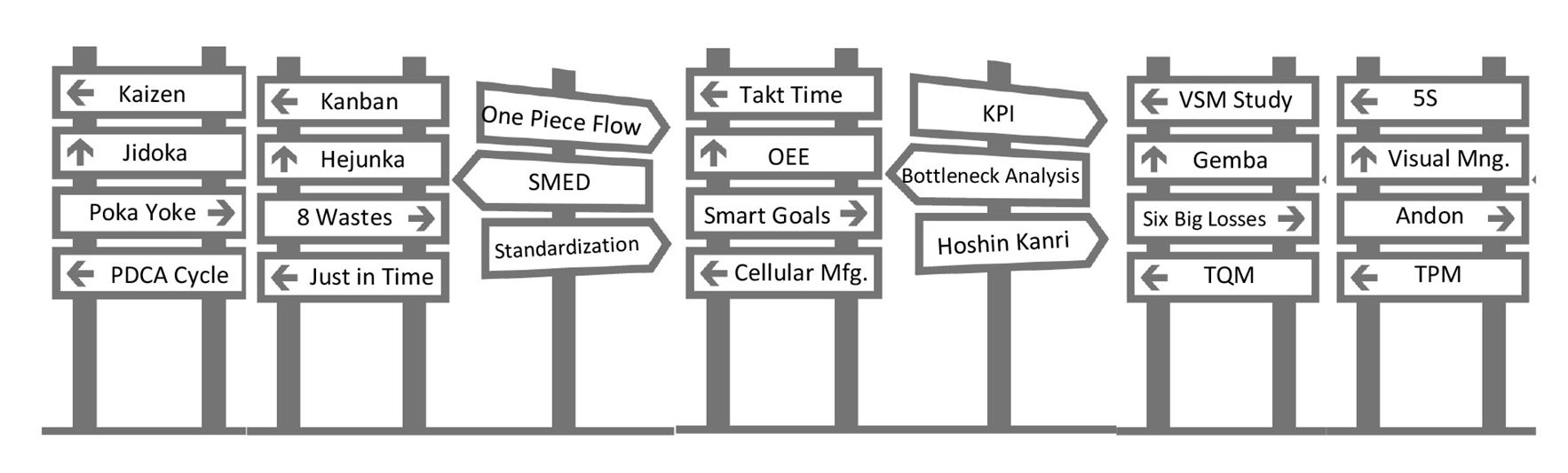

I progetti di Lean Transformation, nella fase di progettazione del nuovo modello organizzativo e nella successiva fase di implementazione del processo migliorato, richiedono l’applicazione di strumenti fondamentali per consentire all’organizzazione di intraprendere il… viaggio verso l’eccellenza.

TOP 26 Lean Manufacturing & Managment Tools

Se dovessimo sceglierne uno su tutti – sebbene innamorarsi degli strumenti non sia cosa saggia – l’applicazione del principio del “One Piece Flow” o “Single Piece Flow” ha per noi qualcosa di “magico” rispetto agli altri. Dove il contesto lo consente infatti, fin da subito è possibile apprezzarne i risultati, attraverso la realizzazione di accorgimenti e buone pratiche talmente semplici da rendere i benefici inimmaginabili fino a quel momento.

Riteniamo che qualsiasi “gestore di produzione” e non solo, anche il singolo “operatore”, dovrebbe sperimentarne i benefici ancor prima di muovere i suoi primi passi in azienda. Il “one piece flow” dovrebbe diventare un dogma, principio fondamentale e universalmente riconosciuto.

La cosa più frustrante nel lavoro di consulente, è quella talvolta di aver bisogno di “convincere” responsabili di produzione e perfino imprenditori di fronte all’evidenza, per contrastare e provare a sconfiggere il fenomeno innato nell’essere umano di “resistenza al cambiamento”.

Esperienze di One piece flow

La corretta sperimentazione di questa semplice tecnica consente di iniziare a vedere il proprio reparto produttivo come un mondo inesplorato pieno di opportunità in temini di efficacia ed efficienza: eliminazione attività a non valore aggiunto (depositi/prelievi, trasferimenti, soste/stoccaggi,..), riduzione costi di produzione e assemblaggio, prevenzione errati bilanciamenti di operazioni tra più operatori/postazioni, ottimizzazione nella gestione degli asservimenti di materiale alle postazioni di lavoro, miglioramento dell’ergonomia sulle postazioni di lavoro, riduzione delle superfici necessarie, aumento di capacità produttiva o allineamento output del processo al takt time desiderato, attivazione comportamenti di autobilanciamento, evitare il ripetersi di problematiche qualitative, maggior reattività alle modifiche dei piani di lavoro, monitoraggio in tempo reale delle performance, …

Durante le sperimentazioni in azienda sul tema, abbiamo visto responsabili di produzione sbiancare in piena crisi d’identità. La soddisfazione più grande: veder cavalcare con entusiasmo e autonomia questi principi estendendoli a tappeto sugli altri processi, da chi solo fino a poco tempo prima pensava di aver ottenuto il meglio possibile.

Di seguito rispondiamo alle domande che ci vengono poste con maggior frequenza riguardo lo strumento Lean del “One-Piece-Flow”.

Che cos’è il One-Piece-Flow?

- Il single-piece-flow prevede lo spostamento di un pezzo alla volta tra una stazione di lavoro all’interno di una cella o di un reparto. All’opposto, processeremmo un intero lotto in ciascuna stazione prima di spostarlo nella stazione successiva.

- In un linguaggio semplice, significa che i particolari da produrre vengono spostati attraverso le fasi da una postazione all’altra senza alcun work-in-process (WIP).

- Questo strumento funziona meglio in combinazione con un layout cellulare. Nel layout cellulare, tutte le risorse necessarie si trovano all’interno di una cella nella sequenza in cui vengono utilizzate.

- È uno strumento di Lean Manufacturing molto popolare.

Per funzionare occorre obbligatoriamente processare un singolo pezzo in produzione?

Non è necessario che si processi sempre un pezzo alla volta, ma in un sistema ideale si considera di raggiungere il singolo pezzo.

La dimensione dell’unità di flusso del “one-piece” dovrebbe essere adattata alle nostre capabilities di processo, ad esempio, se la nostra macchina è in grado di produrre sei elementi in una sola operazione, è ovvio che non ne produrrò solo uno ma farò avanzare sei pezzi alla volta, manipolando le parti/prodotti meno volte possibili.

Che differenza c’è tra produzione a lotti e One-Piece-Flow

Possiamo facilmente comprendere il confronto tra la produzione in lotti e one piece flow grazie a questo schema.

Quali requisiti occorrono per implementare con successo il One-Piece-Flow?

- Il processo deve essere in grado di produrre costantemente un buon prodotto, se ci sono molti problemi di qualità, questo strumento snello non può essere implementato.

- Il tempo ciclo deve essere ripetibile, se ci sono molte variazioni, allora non possiamo implementarlo.

- L’attrezzatura deve avere un tempo di attività molto elevato (vicino al 100%), deve essere sempre disponibile e dedicato al flusso single-piece-flow.

- I processi devono essere in grado di corrispondere al tempo impiegato o soddisfare il tasso della domanda dei clienti.

- Ad esempio, se il tempo impiegato è 1 minuto, i nostri processi dovrebbero essere in grado di produrre un prodotto meno di 1 minuto.

Quali sono i benefici attesi dall’applicazione del One-Piece-Flow?

- Migliora la qualità e riduce i difetti di produzione, riduce anche l’inventario e altri sprechi banditi dalla Lean Manufacturing.

- Migliora il morale di tutti i dipendenti e migliora la flessibilità generale della produzione.

- In questo modo, possiamo ottenere un vantaggio dall’implementazione di Lean Manufacturing in fabbrica, facilita infatti l’individuazione di azioni in ottica di miglioramento continuo.

- Fornisce un ambiente di lavoro più sicuro.

- Il flusso continuo richiede meno spazio.

- Mantiene il WIP al livello più basso possibile e favorisce il livellamento dei carichi di lavoro.

Come posso implementare il One-Piece-Flow?

La linea guida da seguire si compone di otto passi:

- Definire il prodotto o famiglia di prodotto.

- Analizzare la domanda e calcolare il takt time.

- Realizzare mappatura del flusso (Value Stream Mapping) del prodotto oggetto di analisi.

- Rilevare il tempo ciclo delle diverse fasi di lavoro analizzando e ottimizzando le singole operazioni elementari con il coinvolgimento degli operatori.

- Valutare se le attrezzature possono rispettare il takt time.

- Creare un layout in ottica Lean (cella a “U”) con il coinvolgimento degli operatori.

- Determinare il numero di operatori richiesto.

- Bilanciare il lavoro tra gli operatori.

A questo punto non rimane che avviare la sperimentazione monitorando l’andamento dei KPI di progetto.

Quali possono essere i motivi più comuni di fallimento nell’implementazione del One-Piece-Flow?

- Se un’avaria imprevista causa l’esaurimento delle parti dei processi a valle

- Se gli operatori non hanno “sposato” questo cambiamento

- Se gli operatori non sono sufficientemente polivalente e addestrati al multitasking

- Se esistono lunghi tempi di setup

- Se c’è troppa distanza tra le fasi del processo

- Se il processo produce difetti che interrompono il flusso in assenza di buffer

- Se sono presenti tempi ciclo variabili che creano uno sbilanciametno tra gli operatori

- Se le macchine non sono predisposte per poter lavorare “single-piece-flow”.

Scopri come abbiamo applicato questi principi nella case history “Cell Design alla base dell’ottimizzazione logistica-produttiva: il caso Dallai”. Nell’articolo troverai i primi passi mossi dall’azienda – leader mondiale nella produzione di giunti per l’irrigazione e relativi accessori – verso la logica produttiva del One-Piece Flow, tramite l’applicazione dei principi del Cell Design.