Gli operatori stanno assemblando dei componenti in linea e devono fare spostamenti per portare alla postazione i materiali necessari. Qual è il rischio? Può capitare che le persone scelgano i pezzi sbagliati e che perdano tempo ulteriore per prelevare i componenti corretti.

Ma come ovviare al problema? All’interno del nuovo layout, Dana ha scelto di introdurre carrelli per applicare la strategia Just In Sequence, funzionali alla riduzione degli errori e degli spostamenti.

In questo caso studio, scopriremo insieme come l’introduzione del carrello KIT&JIS sia stata funzionale alla riduzione degli errori degli operatori nella fase di assemblaggio dei componenti.

Il contesto

Dana Motion Systems rappresenta l’offerta di trasmissioni meccaniche e soluzioni oleodinamiche – elettroniche per rispondere alle esigenze, sia del mondo mobile, che industriale stazionario, in termini di working functions.

Dana Motion Systems è la divisione meccanica di Dana Off-Highway Motion and Drive Technologies, ed è il risultato dell’acquisizione da parte di Dana del business power transmission di Brevini.

Brevini, forte di una lunga storia imprenditoriale, si posizionava stabilmente tra le prime dieci aziende al mondo nel settore delle trasmissioni meccaniche di potenza grazie a rilevanti quote di mercato nelle applicazioni industriali come siderurgia, macchine per la plastica, movimentazione materiali, ma anche nei sistemi innovativi come gli impianti per il riciclaggio dei rifiuti, i generatori eolici e nella generazione di energia.

Il progetto consulenziale

Il progetto consulenziale di BPR Group nella sede di Dana in via Moscova, a Reggio Emilia, ha preso avvio nella seconda parte del 2020. Per i successivi 12 mesi la collaborazione si è inserita nel progetto strategico del gruppo – relativo al consolidamento di più plant in un unico “Fluid Power Plant”- tramite significative opere edili e di razionalizzazione dei flussi e degli spazi.

L’intervento, realizzato insieme al team logistico-produttivo di DANA, è stato finalizzato a:

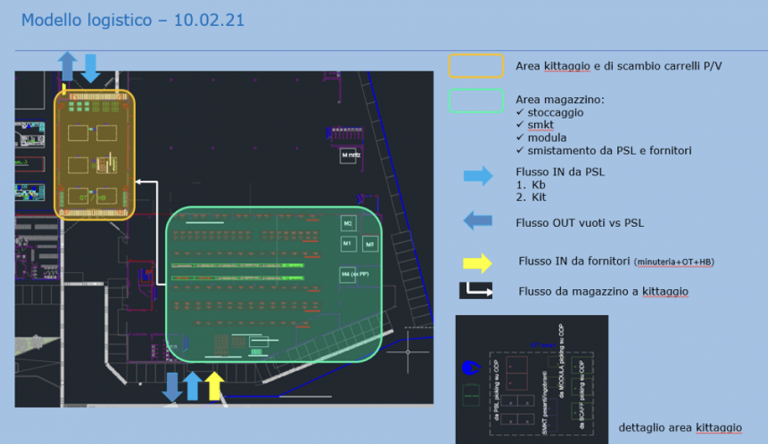

- sviluppare il nuovo modello logistico;

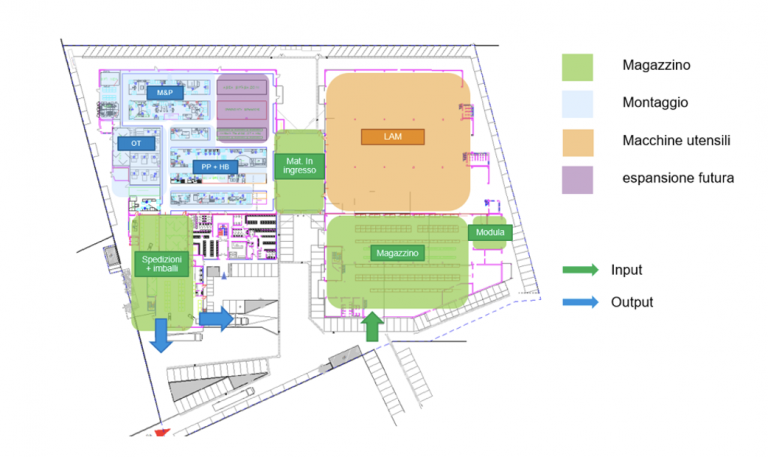

- elaborare il layout dei reparti produttivi e delle aree di supermarket e magazzino;

- gestire e monitorare il Gantt di avanzamento delle fasi di progetto.

Particolarmente significativa è stata l’attività rivolta alla definizione del Material Flow nell’unico plant in cui sono presenti lavorazioni meccaniche, magazzino componentistica ad alta rotazione, supermarket ed isole di assemblaggio e prova.

Tale attività è stata rilevante, sia in termini di analisi della situazione di partenza, data la complessità della distinta e la numerosità dei processi della value stream map, sia in termini di elaborazione di simulazioni di modelli alternativi.

Il modello logistico e il carrello KIT&JIS

L’intralogistica, definita come il segmento della Supply Chain che comprende tutti i processi e le movimentazioni interne dei materiali, dal ricevimento all’invio in produzione delle materie prime, fino allo stoccaggio e alla spedizione dei prodotti finiti ai clienti, è stata il cuore del progetto. A tal proposito, la definizione di un modello logistico razionale, in cui le risorse e i processi vengono ottimizzati, garantisce un servizio performante e dinamico ai clienti interni ed esterni.

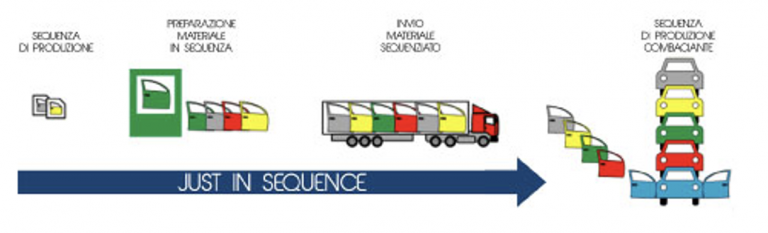

In questo ambito l’azienda ha potuto operare su vari fronti, tra cui: il dimensionamento logico, la progettazione fisica e l’impiego di carrelli per la gestione JIS (Just In Sequence), nonché la fornitura dei componenti nella sequenza di produzione. Tecnicamente, il JIS rappresenta un’evoluzione del JIT (Just in Time), con la consegna dei pezzi nella sequenza giusta, secondo il programma di produzione, in modo specifico per ogni postazione, singola o appartenente ad un’isola.

L’operatore logistico, sulla base della lista di picking, colloca sui carrelli i materiali, completando il percorso dei magazzini dedicati e supermarket per componenti di piccole e medie dimensioni. L’alimentazione alle linee, secondo la logica vuoto/pieno dei carrelli, viene successivamente garantita tramite un treno logistico definito Mizu, da “Mizusumashi” (o Water Spider in inglese) che traina un numero di carrelli con un trattore elettrico.

Il carrello KIT&JIS ed il treno logistico Mizu sono soluzioni coerenti con i principi Lean e, proprio in tal senso, permettono di:

- ridurre gli spostamenti, cioè di attività a non valore aggiunto, da parte dell’operatore in postazione di lavoro;

- semplificare e migliorare l’ergonomia in fase di prelievo componenti;

- garantire, tramite un Poka Yoke che si basa sul controllo visivo, l’impiego del corretto tipo e coefficiente di impiego per i componenti;

- ridurre gli spazi occupati in postazione da carrelli e contenitori con elevate quantità di pezzi;

- ottenere la massima flessibilità nel fornire parti personalizzate, così come richiesto dal montaggio, azzerando completamente le scorte in linea;

- abilitare la logica Just In Time, tramite la distribuzione del materiale che serve al momento giusto;

- creare le condizioni per una maggiore efficienza dell’attività dell’operatore e/o una riduzione dei tempi ciclo standard.

La progettazione logica e fisica del carrello

La progettazione fisica dei carrelli è stata realizzata mediante il dimensionamento di 4 tipologie di carrelli differenti dedicati a famiglie di prodotto. Per una corretta realizzazione, sono state considerati vari aspetti, quali: le caratteristiche dimensionali (forma, peso, modalità di manipolazione), di lotto e di Takt Time relativo alle postazioni di assemblaggio.

Con quale scopo è stato progettato? Il carrello garantisce una corretta suddivisione dei materiali da utilizzare per l’assemblaggio di un pezzo. Le quantità di tali componenti sono definite a seconda del numero di pezzi da produrre.

Il team logistico di DANA ha elaborato un puntale studio per la realizzazione delle tipologie e del numero di carrelli necessari, al fine di garantire l’alimentazione alle linee di assemblaggio, secondo il modello logistico definito.

Nel mese di settembre le opere edili di consolidamento si sono concluse. Nei mesi successivi, i magazzini con i componenti di acquisto, i semilavorati e i supermarket sono stati attivati e le linee di assemblaggio sono state ricollocate. A quel punto, i primi carrelli KIT&JIS ed il flusso del Mizu sono stati attivati.

Conclusioni

Nei progetti di riorganizzazione è molto utile considerare le modalità di lavoro degli operatori. Spesso la stessa operazione svolta in maniera differente può ridurre la presenza di sprechi all’interno del processo fino al 20-30%.

Ecco perché, dopo aver svolto una Value Stream Map, per comprendere le attività NVA, è opportuno concentrarsi sulla razionalizzazione dei flussi logistici e sull’alimentazione dei materiali alle aree di lavoro, fino a studiare e progettare soluzioni come il carrello KIT&JIS.

I consulenti di BPR Group sono in grado di supportare ed affiancare le aziende nella caccia agli sprechi, aiutando i clienti a comprendere dove e come intervenire. Contatta il team per scoprire come ottimizzare i tuoi processi produttivi.