La domanda è sicuramente frequente e di non semplice soluzione. Tanti, infatti, pensano che i “principi lean” possano essere applicati esclusivamente in presenza di grandi lotti, prodotti e processi altamente standardizzati. La Lean trasformation, al contrario, ci permette di lavorare in modo efficace ovunque.

In questo articolo vedremo invece come è possibile ottenere un cambiamento drastico, anche in presenza di un’elevata complessità.

Vedere il nuovo stabilimento come occasione per snellire i processi

L’azienda cliente – una multinazionale attiva principalmente nel settore Automotive – si è posta questa domanda quando, dovendo costruire il nuovo plant per il processo di fabbricazione, ha pensato che questa azione potesse essere anche l’occasione per efficientare i processi logistico-produttivi.

L’occasione di un trasferimento è spesso sfruttata dall’imprenditore per ottimizzare: nel tempo le aziende crescono e si sviluppano come possono, cercando di utilizzare il più possibile gli spazi a disposizione. L’obiettivo principale è far fronte all’espansione del business nel minor tempo possibile, stare al passo con le richieste del mercato. L’ottimizzazione dei flussi e dei procedimenti è messa in secondo piano, poiché principalmente legata a ottimizzazioni localizzate in precisi punti del processo.

Dunque per “ottimizzare” i procedimenti di fabbrica basta spostarsi in un nuovo stabilimento e disporre i reparti in una sequenza più congeniale alla trasformazione del prodotto? Sicuramente aiuta, ma è solo un’infinitesima parte del cambiamento che si può raggiungere. La vera trasformazione sta nel “vedere” i processi dal punto di vista del prodotto, e cercare di strutturare il percorso più lineare possibile per la trasformazione dello stesso, anche a costo di “superare” il concetto di reparto.

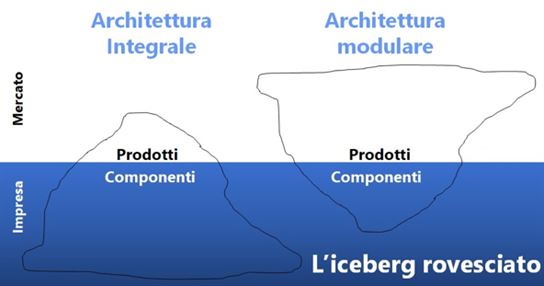

Ma come è possibile pensare a un percorso lineare per ogni prodotto se sono tutti diversi? Progettiamo ogni volta un flusso differente in base alle caratteristiche specifiche? Sicuramente il costo supererebbe di gran lunga il beneficio. A questo punto occorre fermarsi e fare un passo indietro: partire dalla standardizzazione del prodotto. Solo un prodotto standardizzato può garantire processi standardizzati e quindi una Lean Trasformation veramente stravolgente.

Ma quindi confermiamo le credenze che la lean funziona bene solo con grandi numeri tutti uguali?

La standardizzazione di prodotto/processo come requisito imprescindibile per la Lean Trasformation

Assolutamente no. È necessaria una standardizzazione a livello di progettazione e scelta della componentistica. È necessario adottare il Design for Manufacturing & Assembly. È indispensabile “pensare” all’impatto sulla fabbricazione prima di compiere scelte non convenzionali nella definizione del progetto per il cliente.

Questo è proprio quello che abbiamo fatto in prima battuta: avviare un percorso di “scomposizione” del prodotto in unità elementari e definizione di standard funzionali per ogni parte.

La personalizzazione di ogni commessa cliente? Una combinazione potenzialmente infinita di “sottogruppi” modulari standardizzati.

E per la fabbricazione? Grazie al lavoro sul prodotto è stato possibile standardizzare i processi e gli equipments di produzione. Non occorreva più avere solamente attrezzature e postazioni di lavoro “generiche” per fare “di tutto e di più”, ma è stato possibile anche in questo caso standardizzare e specializzare buona parte dei processi e delle lavorazioni.

Fatto questo, può iniziare il “solito” iter: analisi della domanda e del forecast, clusterizzazione dei prodotti tramite la Group Technology per la creazione di famiglie di prodotto – processo, analisi dei flussi e dei procedimenti attuali per ogni famiglia significativa, progettazione dello stato futuro e implementazione.

Considerazioni finali

La standardizzazione, imprescindibile per un percorso lean, non deve essere male interpretata: ogni azienda può trovare la “sua” standardizzazione di prodotto- processo. Occorre non perdere di vista il fatto che il Valore per il Cliente non passa solo attraverso un prodotto pensato e fatto ogni volta “su misura”, ma anche attraverso l’efficientamento dei processi di fabbrica a 360°, che impattano sul costo.

Efficienza e personalizzazione non sono per forza contrari, ma anzi insieme possono diventare la miglior leva competitiva delle aziende e operare alla Lean trasformation.

Non dimentichiamo che il Valore per il Cliente è il giusto mix tra Qualità, Tempo e Costo. L’azienda che perde di vista anche solo una di queste componenti è destinata a perdere quote di mercato a discapito della concorrenza.

E non dimenticare che: non sempre, per ridurre i costi, l’unica soluzione è investire nei processi logistico-produttivi. Nel caso in questione, se non fossimo partiti dal prodotto e dalle logiche di progettazione e costruzione probabilmente avremmo ottenuto la metà dei risultati, con uno sforzo molto superiore.

Desideri leggere altre case history come questa?

Sfoglia i nostri articoli nella sezione dedicata: CLICCA QUI.