Perché dotarsi di un configuratore di tempi standard?

Sempre più spesso le aziende manifatturiere riscontrano la necessità di gestire i cicli di fabbricazione di un elevato mix di prodotti, determinando il metodo migliore e i tempi standard per eseguire le operazioni elementari che compongono le attività produttive. A questo scopo, soprattutto quando esistono molte varianti di prodotto finito che hanno parti comuni, ha senso impostare e implementare un database per la configurazione dei tempi standard di processo.

L’utilizzo di un configuratore per i tempi standard risulta utile:

- In fase di programmazione

- Pianificazione della produzione

- Calcolo dei carichi di lavoro e delle saturazioni (uomo e macchina)

- Preventivazione di nuovi prodotti

- Contabilità industriale (determinazione del costo di prodotto)

- Valutazione dell’impatto di modifiche di prodotto/investimenti sui processi

- A consuntivo

- Impostazione sistema di KPI

- Analisi di scostamento dei costi

Il configuratore si presenta come un database di operazioni elementari standardizzate e permette, con un “limitato” numero di operazioni, di gestire i cicli di un “elevato” numero di prodotti finiti.

Step per l’implementazione

BPR Group da anni supporta le aziende in fase di impostazione del database tempi. Di seguito abbiamo sintetizzato un esempio di procedura per l’implementazione di un configuratore.

I seguenti step sono stati generalizzati a partire dal database di un sistema produttivo di tipo ETO (Engineer To Order). Tale contesto realizza commesse unitarie di prodotti diversi per dimensione e complessità, la cui variabilità dipende dalla presenza e dalle quantità di un numero “limitato” di componenti (materie prime/semilavorati).

1. Individuazione del ciclo base e delle varianti significative

Essendo, il più delle volte, eccessivamente onerosa e “lunga” la rilevazione dei tempi di tutti i codici di prodotto finito, un approccio diffuso è quello “modulare”, che consiste nell’identificare le operazioni elementari di base del ciclo (sempre presenti indipendentemente dal codice) e quelle opzionali (eseguite solo per determinate varianti) e ricostruire i cicli come composizione delle due. L’obiettivo, in questa fase, è la preparazione di un database di operazione elementari che opportunamente combinate permettono di descrivere il ciclo di ogni prodotto finito gestito dall’azienda.

2. Rilievo tempi e determinazione standard

A questo punto è necessario raccogliere, tramite rilievi cronometrici, i tempi delle operazioni elementari e arrivare, tramite normalizzazione e applicazione dei coefficienti di maggiorazioni, ai tempi standard.

Se non fatto in precedenza, è questa l’occasione per individuare e condividere il metodo ottimale di lavoro: quello di cui verranno definiti i tempi standard e su cui si misureranno gli indicatori di performance.

3. Individuazione dei componenti che determinano la variabilità di prodotto

Soprattutto nel caso in cui il prodotto presenti componenti comuni ma in quantità differenti nelle diverse commesse, la numerosità variabile dei componenti in distinta potrebbe influenzare significativamente il tempo standard di realizzazione dei prodotti.

A questo proposito, bisogna individuare ed elencare tutti i codici (di materia prima/semilavorato) che influenzano i tempi se presenti in numero differente o non presenti a seconda della specifica commessa.

4. Associazione delle operazioni elementari ai componenti/codici di riferimento

Una volta individuati i componenti che determinano la variabilità del prodotto (punto 3), ogni operazione elementare deve essere associata al componente di riferimento, indicando anche la numerosità a cui il tempo standard si riferisce.

5. Calcolo dei tempi standard unitari

Rapportando i tempi standard alle numerosità del componente di riferimento si ottengono i tempi standard unitari (ipotizzando che il tempo sia proporzionale alle quantità). Il tempo unitario standard ora non dipende più dalla commessa rilevata.

6. Configurazione di nuove commesse

Il database contiene adesso tutte le operazioni elementari possibili, di cui conosciamo il tempo standard unitario e il componente che comporta la presenza di tale attività.

Prendendo in ingresso la distinta base di una nuova commessa il configuratore ci permette di stimare il tempo totale come somma dei tempi standard unitari moltiplicati per le rispettive numerosità da distinta.

Inizialmente la configurazione a partire dalla distinta base può essere fatta manualmente, ma a tendere è necessario scegliere l’automatismo più adatto al calcolo (bot, schedulatori, software di ottimizzazione…).

7. Verifica “accuratezza” configuratore (tempo standard configurato/tempo standard effettivo)

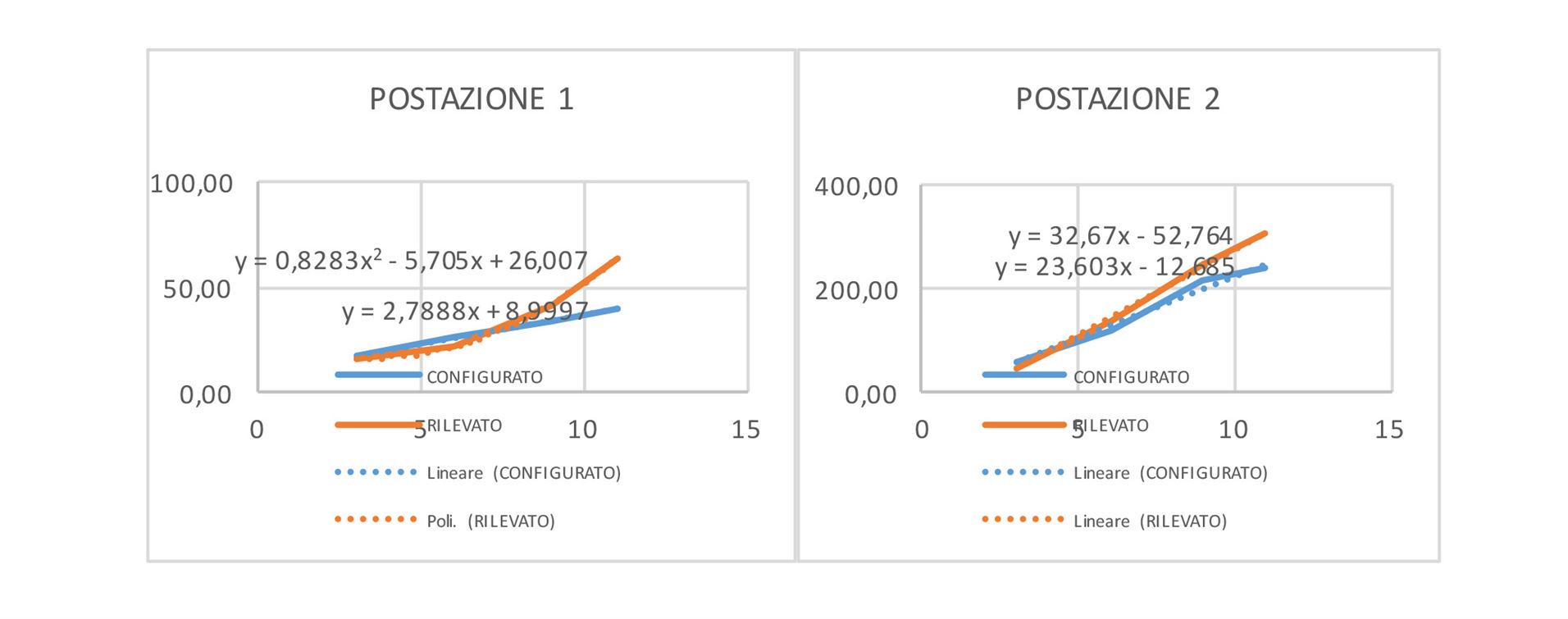

Per testare la precisione del configuratore ha senso confrontare il tempo configurato su nuove commesse con il tempo standard ricavato (sempre mediante rilievi cronometrici/filmati) dalla loro esecuzione effettiva. Questo check permette di verificare a posteriori l’accuratezza del database e di correggere i tempi standard unitari sulla base dei trend rilevati (in precedenza ipotizzati lineari).

Integrare il configuratore tempi con un software di ottimizzazione della pianificazione

In un sistema produttivo ETO con commesse unitarie, la corretta schedulazione della produzione e il bilanciamento dei carichi di lavoro sono la chiave per ottenere efficienze elevate, soprattutto in caso di produzione a flusso “teso” secondo i principi Lean.

E’ questo il motivo per cui sempre più aziende si dotano di software per l’ottimizzazione della pianificazione. Tali software non sono semplici schedulatori, ma ricevono in input dati da gestionale e da file esterni e, grazie ad algoritmi di intelligenza artificiale, forniscono ai responsabili/caporeparto proposte di schedulazione settimanale-giornaliera (che massimizzano la saturazione/minimizzano le risorse/livellano i carichi di lavoro).

In uno scenario di questo tipo, il configuratore dei tempi standard diventa uno degli input fondamentali: conoscendo le commesse da lanciare in produzione e avendo a disposizione le relative distinte, è possibile configurare i tempi standard di tali prodotti, suddivisi per postazione, e schedulare la produzione al fine di massimizzare l’efficienza.

Scopri di più sul tema “Tempi&Metodi”: CLICCA QUI per vedere come si è evoluta nel tempo la figura del “tempista”, o meglio, dell’analista Tempi&Metodi.