BPR Group da anni si distingue per l’attività di Tempi e Metodi, svolta in numerose aziende. Ma perché è così importante svolgere questa analisi?

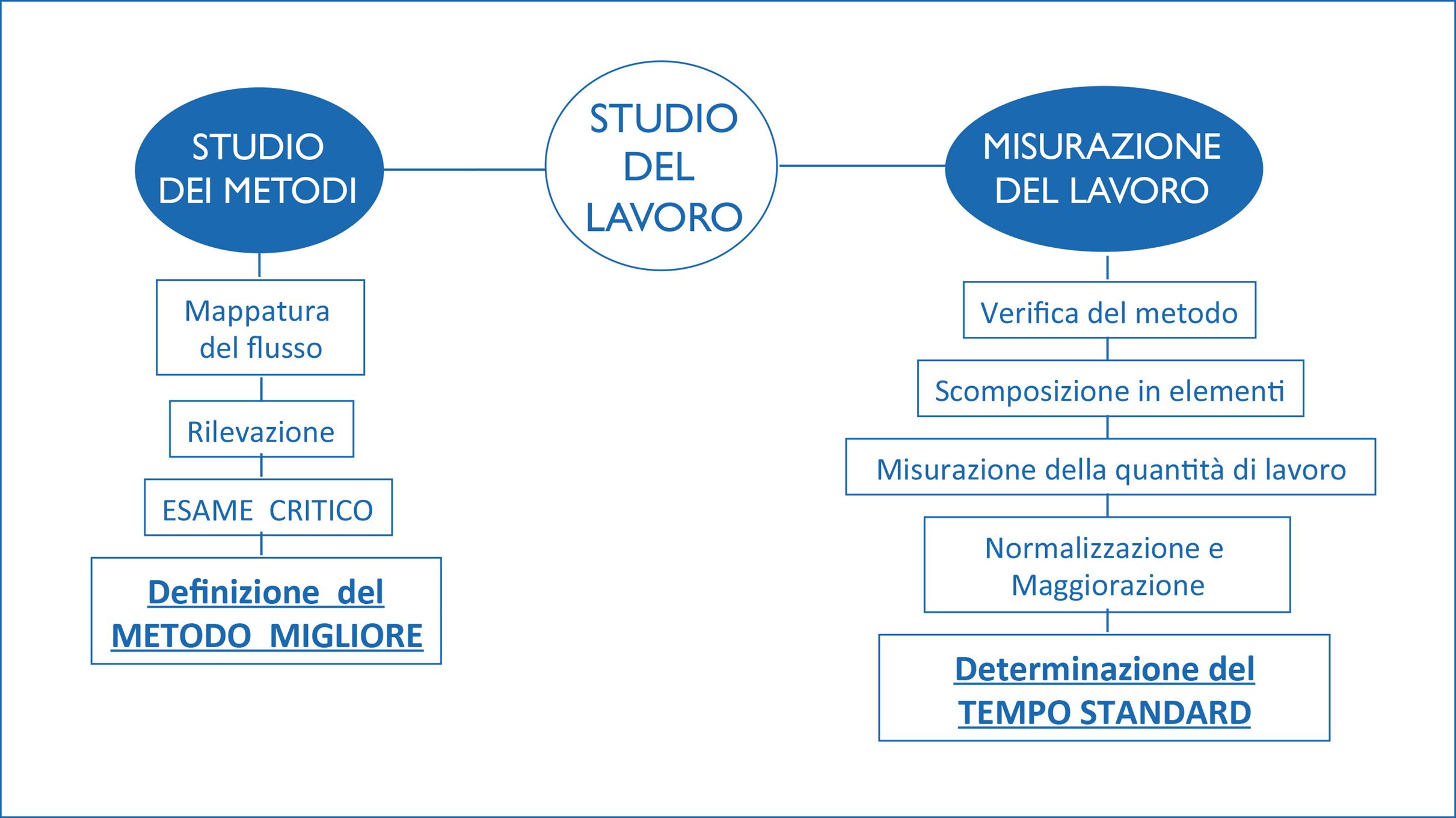

Il calcolo dei tempi ciclo standard dei prodotti è fondamentale per:

- Gestire al meglio i costi

- Pianificare la capacità produttiva

- Monitorare le performance

ed, inoltre per

- Preventivare il metodo, le tempistiche e i costi di produzione di nuovi prodotti.

Per approfondire gli obiettivi e le fasi dell’analisi Tempi e Metodi, visita la pagina del sito dedicata > CLICCA QUI

Case History

Per motivi di privacy non citeremo l’azienda coinvolta, le seguenti indicazioni saranno comunque utili per capire come svolgiamo l’attività di analisi Tempi e Metodi in un’azienda tipo.

1. Criticità iniziali

L’attività di analisi ha preso il via dalla rilevazione delle seguenti problematiche:

- I Tempi Standard di produzione venivano rilevati in modo eterogeneo e spesso risalivano ad analisi eseguite anni prima, quindi non aggiornati.

- Non vi era un metodo specifico e oggettivo per l’assegnazione dei Tempi Standard.

- I consuntivi di produzione erano utilizzati di frequente per verificare le performance dei reparti produttivi.

- Non esisteva una procedura affidabile per la determinazione dei tempi, e dei corrispondenti costi, per nuovi prodotti.

2. Obiettivi e benefici attesi dalla consulenza di BPR Group

- Calcolare correttamente il tempo standard a partire dalla rilevazione cronometrica per i principali prodotti

- Al fine di Definire database tempi standard per le famiglie “Prodotti di serie” e “Prodotti speciali”

- Estendere alla restante gamma di prodotti l’assegnazione dei tempi ciclo standard in modo rapido ed efficiente variando parametri caratteristici.

- Rendere affidabile la preventivazione relativa a nuovi prodotti

- Dare strumenti più precisi alla programmazione della produzione

- Valutazione dei KPI aziendali in modo univoco

- Fornire uno strumento univoco per determinare i tempi e i costi prodotto

3. Attività svolte

Le fasi

- Tramite un’analisi ABC del venduto, si stabiliscono i codici e le famiglie di prodotto prioritarie per l’analisi, arrivando così a mettere sotto controllo rapidamente, in termini di ciclo e relativo tempo, almeno l’70% dei volumi aziendali.

- Pianificazione rilievi cronometrici dei prodotti significativi di classe A, sia “Prodotti di serie” che “Prodotti speciali”.

- Esecuzione rilievi cronometrici in reparto e definizione dei tempi standard tramite la normalizzazione del ritmi e l’assegnazione delle maggiorazioni per tenere conto di bisogni fisiologici ed effetto stancante.

- Definizione l’architettura del preventivatore tempi basato sul database tempi standard.

- Individuazione delle variabili parametriche per la strutturazione del modello di preventivazione tempi.

- Interpolazione dei dati per fasi e componenti, al fine di simulare con accuratezza e precisione massime i tempi ciclo per fase.

- Esecuzione rilevazioni cronometriche per testare l’accuratezza del modello di preventivazione.

- Ricalcolo in ambiente di simulazione dei nuovi tempi standard per ogni codice-fase, verifica scostamenti KPI di efficienza e confronto con il dato attuale.

- Validazione del modello di preventivazione.

- Aggiornamento dei tempi standard sui cicli aziendali (per i codici-fase non rilevati cronometricamente).

- Definizione dell’interfaccia utente ottimale del database di preventivazione, avvalendosi del supporto dell’ufficio tecnico e degli altri possibili utilizzatori del sistema.

- Integrazione cruscotto KPI per il monitoraggio delle performance tramite calcolo automatico del software di avanzamento produzione.

Nella tabella sottostante, un esempio di come funzionano le logiche di simulazione che ci permettono di preventivare i tempi ciclo di alcuni prodotti per la fase di lavorazione “Tranciatura”.

La matrice di simulazione restituisce un tempo ciclo standard in base a: passo, dimensioni della piastra e centro di lavoro utilizzato.

Il grafico che segue, invece, mostra le logiche di simulazione per la fase di “Troncatura”; tale simulazione mette in relazione i tempi ciclo di taglio, con la superficie del componente.

Tramite l’analisi grafica, è stato possibile individuare la funzione che approssima al meglio i dati. La funzione è utile ai fini del calcolo dei tempi ciclo di tutti gli articoli.

Com’è strutturato il preventivatore?

Lo screenshot mostra l’interfaccia utente del preventivatore: la maschera di interrogazione è suddivisa nei vari componenti che formano il prodotto finito – denominati “particolari sciolti”.

Selezionando le variabili richieste, il sistema restituisce il tempo ciclo delle varie fasi di lavorazione a cui il componente è sottoposto.

Al fine di poter effettuare analisi di convenienza, il tempo ciclo viene scorporato in

- “setup” (variabile in base al lotto di produzione),

- “tempo di lavorazione”

- ed eventuali “asservimenti”.

L’interfaccia produrrà, al termine della compilazione, tutti i tempi standard per fasi e articoli necessari alla creazione del prodotto finito.

Il progetto consulenziale ha permesso all’azienda di

- conoscere, tramite un approccio analitico, i tempi ciclo standard dei propri prodotti

- avere a disposizione uno strumento affidabile e intuitivo per l’attività di preventivazione nuovi prodotti

- ritarare i nuovi target di efficienza, conoscere l’ammontare effettivo delle perdite e, anche la sola azione di “misurare” ha avuto l’effetto di incrementare la produttività aziendale.

Per maggiori informazioni, potete rivolgervi ai nostri consulenti! Contattate la nostra segreteria (0376 56338 – info@bprgroup.it) per avere ulteriori spiegazioni su questa tipologia di consulenza e capire quali vantaggi specifici potrete avere per la vostra azienda.